Цех ГСП

Как производятся гипсостружечные плиты

В 2006 году специалисты Пешеланского гипсового завода «Декор-1» разработали инвестиционный проект, направленный на создание серийного производства гипсостружечных плит. Проект сразу же получил поддержку Правительства Нижегородской области и ему был присвоен статус инновационного и приоритетного. И в 2007 году он был уже реализован: было построено модульное здание будущего цеха с погрузочными и подъездными площадками, приобретено и смонтировано необходимое оборудование.

Основным сырьем для производства гипсостружечных плит являются древесина и гипс. Причем древесина обязательно должна быть окоренной.

Специальная рубительная машина превращает цельную древесину в щепу. Подготовленная щепа хранится в бункере до момента ее подачи в стружечный станок, где она уже преобразуется в гибкую стружку, отличающуюся большой гибкостью. Стружка просеивается, после чего грубые фракции измельчаются в специальной мельнице. Чтобы получить древесину с равномерной степенью влажности, стружку пропускают через специальную трубчатую сушилку, где ее влажность доводят до 80%.

Соединение материалов происходит в своеобразном смесителе, куда по отдельности подаются все составляющие будущей плиты ГСП. Все материалы дозируются строго по весу. От влажности древесины напрямую зависит объем воды, который потребуется добавить к стружке, причем он определяется автоматически. Исходя из скорости производственного процесса и свойств применяемого материала, в состав воды включают небольшое количество безвредных химикатов с целью оказать определенное влияние на скорость гидратации гипсового материала.

При соблюдении основной технологии в гипсовой плите должно содержаться:

- Ок. 83% гипса;

- Ок. 2% остаточной влаги;

- Ок. 15% древесины.

Полотно готовой плиты формируется путем укладки смеси в транспортные поддоны, представляющие собой бесконечный конвейер. Механизм установки оснащен четырьмя насыпными головками. Укладка материала в транспортные поддоны происходит непрерывно.

Бесконечный ковер, рассыпанный на поддонах на участке, следующем за формовочной машиной, разделяется на отдельные плиты с помощью транспортёра быстрого отвода поддонов и перемещается к загрузочной установке. Если требуется получить рельефную поверхность плит, то перед загрузочной установкой на гипсовую массу помещается рельефная форма с соответствующим рисунком.

Специальное контрольное приспособление дает возможность прессовать только те плиты, качество которых полностью соответствует предъявляемым требованиям.

Готовые поддоны укладываются в пакет с помощью штабелера. Далее пакет помещается под пресс и фиксируется с помощь специального зажимного каркаса.

На время, необходимое для затвердевания, зафиксированные зажимным каркасом пакеты плит отправляются на специальную площадку. Там их оставляют на два – три часа, после чего можно приступать к разбору штабеля.

Дальше плиты отправляются в сушильный канал. После чего транспортные секции очищаются, их поверхность покрывается разделительной эмульсией, и потом плиты снова отправляются к началу, на участок формования. Если происходил процесс изготовления рельефных плит, то в момент разборки штабеля из него отдельно убирается рельефная форма и, после обязательной очистки, снова возвращается в производственный процесс.

Перед тем, как плиты покинут завод, их уровень влажности должен сравняться с уровнем влажности воздуха. Сушка плит из гипса осуществляется в проходном канале.

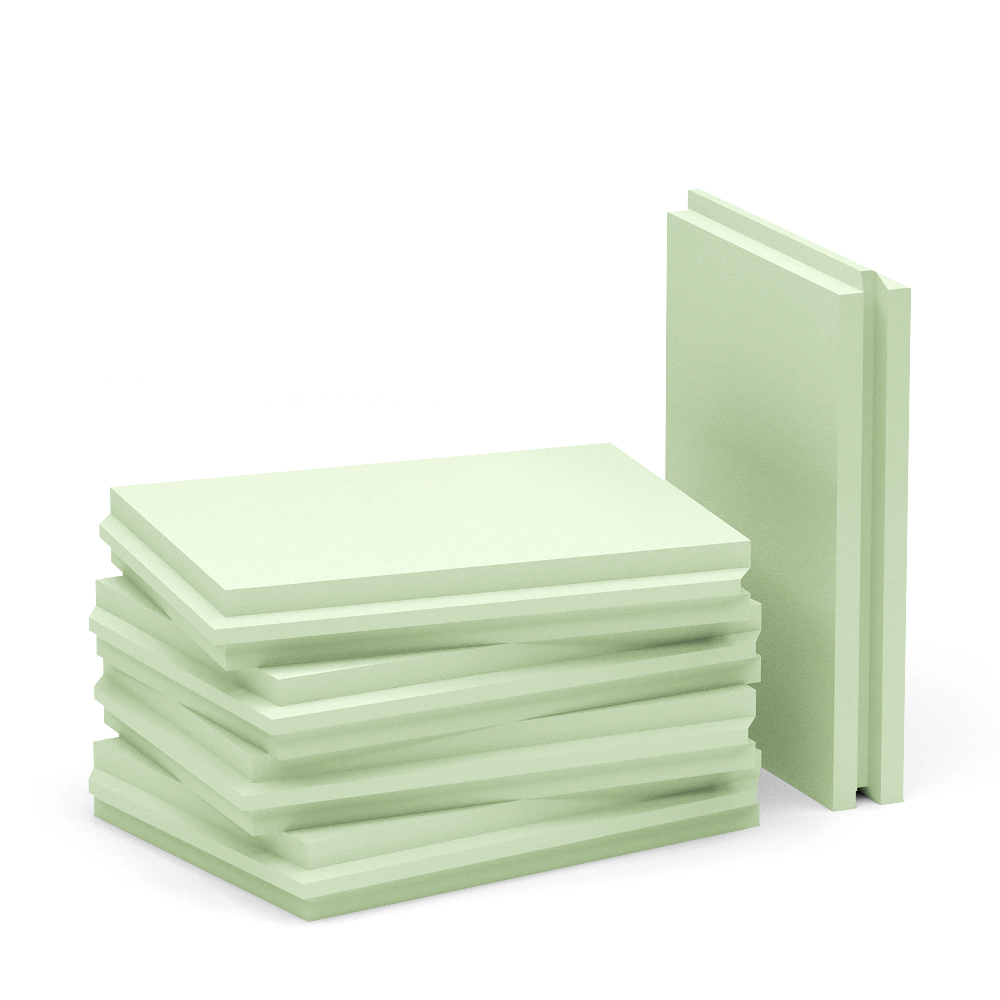

После сушки гипсо-стружечные плиты подаются поодиночке к обрезному станку, где выравниваются кромки каждой стороны плиты. Шталелер, расположенный сразу за обрезной пилой, сразу формирует пакет, который внутрицеховым транспортом перемещается к шлифовальной линии на склад готовой продукции или к установке для раскроя гипсовых плит.

Егоров Алексей

27.07.2023

Romanov Andrey

17.05.2023

Дмитрий К.

8.04.2023

Павлов

19.04.2023

Андрей Николаевич Р.

7.05.2022